| Aktualisierungsvermerk: 14.03.2006, neu sind: Kap. 9.2.2 -9.2.4,

9.3, 9.4, 10 Jan. 2007: neu ! Wissenstest: Übungen in Form von Fragen und Antworten mit Visualisierungen (z.T. noch in Englisch) siehe Inhalt Pos. 13 !!! Jan. 2009: Mindmap-Darstellung für eine 'andere' Art von Überblick. Feb. 2009 ein 'Mops' in Kap. 9.2.4. wurde beseitigt (falsch: AIK statt richtig KIK) ein paar Erklärungen zugefügt. Es ist geplant, aktuelle pdf-Einzeldateien der 4 Teile anzubieten. |

Benützen Sie diese Übersicht vor allem dazu, zu überprüfen, was Ihnen bekannt ist, bzw. wo Sie 'Nachholbedarf ' haben.

<<<< Rand verschieben !!!

|

Mindmap aufklappen ----> Bild-Click!!! (mit Browser-Back zurück !!)

In Kürze geht's weiter !!

Das Fach 'Chemische Reaktionstechnik' (engl. 'chemical reaction engineering) ist ein typisches Grenzgebiet, also 'interdisziplinär'. Es ist angesiedelt zwischen der Chemie und dem Ingenieurwesen. Die Fachgebiete sind (in Deutschland) die 'Technische Chemie' bei der Chemie ( dies ist salopp gesagt ein Abkömmling der Physikalischen Chemie) und beim Ingenieurwesen das 'Chemische Verfahrens-Ingenieur-Wesen'. Im englischen wird das gesamte Grenzgebiet 'chemical engineering' genannt.

Die Chemische Reaktionstechnik befasst sich im Gegensatz zur Chemischen

Verfahrenstechnik speziell nur mit der 'Ausführung' chemischer

Reaktionen in technischen Reaktionsapparaturen. Chemische

Verfahrenstechnik allgemein befasst sich dagegen z.B. auch mit den sogenannten

Grundoperationen der apparativen Prozesse in der Chemie, wie z.B.

Extrahieren, Destillieren, Verdampfen, Kristallisieren, Sieben, Mahlen u.v.a.

(mechnische und thermische Grundoperationen genannt).

Die Chemische

Verfahrenstechnik ist ihrerseits wiederum ein Teilgebiet der (allgemeinen)

Verfahrenstechnik (beliebiger technischer Prozesse), - nämlich das Gebiet,

das sich nur mit chemischen Prozessen und Apparaten befasst. Ein

Teilgebiet der Chemischen Verfahrenstechnik ist wiederum zum Beispiel der

Chemische Apparatebau, aber eben auch neben

Prozeßtechnik/Prozeßkunde und anderen Disziplinen die Chemische

Reaktionstechnik.

Als interdiszplinäres Fach erfordert die Chemische Reaktionstechnik

grundlegende Kenntnisse über die in den Anlagen zur Anwendung kommenden

Chemischen Reaktionen - also grob auf einen Nenner gebracht die Kenntnisse

des Chemikers - sie erfordert aber andererseits auch technische

Grundkenntnisse.

Lehre und Ausbildung zur Chemischen Reaktionstechnik

sind in Deutschland etwas häufiger an den Chemie-Fakultäten, vor

allem an Technischen Universitäten (früher oft TH = Technische

Hochschule), angesiedelt als bei den Ingenieur-Fakultäten.

Kenntnisse

zu diesem Fachgebiet sind jedoch gerade für Chemische Verfahrenstechniker

unabdingbar, - denn wie soll ich einen Apparat entwickeln, wenn

ich nicht begreife, was in diesem eigentlich abläuft. Hier besteht

also ein 'Lehr-Exportpotenzial' der Chemie.

Bei Chemikern, die später

in der Industrie im Betrieb arbeiten wollen (es gibt nicht nur Labor-Jobs, oder

besser: relativ wenige Labortätigkeiten !!), sind Kenntnisse in diesem

Metier ebenfalls dringend erforderlich, denn wie soll er (der Chemiker)

mit dem Ingenieur über reaktionstechnische Probleme in der Anlage

diskutieren, wenn er überhaupt nichts davon versteht ? - und glauben

Sie mir, das ist bei Chemikern gar nicht so selten!!!

Für Neulinge würde ich nach meiner Erfahrung eine parallele Einarbeitung in meinen vorliegenden Kurs und das Buch Literatur-Aufstellung 6.) 'Reaktionstechnik...' von J. Hagen empfehlen - mit einer anschließenden Vertiefung in die anderen Bücher, da diese schon etwas höhere Anforderungen an die mathematischen und physikochemischen Kenntnisse stellen.

Die Chemie befasst sich mit dem 'Wesen' der Chemischen Reaktion, die Reaktionstechnik mit der 'Berechnung'/'Auslegung' und Entwickulung der Apparate und des 'umgebenden' Prozesses. |

Kann man nicht einfach sagen 'es gibt ein bis drei grundsätzliche Typen von chemischen Reaktionen' und die Wahl und Auslegung der Reaktionsapparate läuft dann in ebensoviel Typ-Kategorien ab und alles läuft nach Schema F ! Bei dieser provokanten Formuliereung kann sich der Leser schon denken: so einfach ist das nicht !! Nun was wissen wir als Laien über den Ablauf chemischer Reaktionen ? Ein Kanonenschlag an Silvester ist eine explosive chemische Reaktion, sie läuft nach unserer Beobachtung 'sehr' schnell ab. Das Aushärten eines Epoxidklebers, wie z.B. Uhu-Plus, dauert mehr als eine Stunde und man verzweifelt schier bis das Zeugs aushärtet. Die Zeit spielt also eine große Rolle, es gibt Reaktionen mit verschiedenster Schnelligkeit. Mit dem zeitlichen Verlauf chemischer Reaktionen befasst sich die Physikalische Chemie, - das Gebiet wird chemische Reaktionskinetik genannt (Kinetik ist grob gesagt der Zeitablauf dynamischer Prozesse, also beispielsweise durchaus auch rein physikalischer Vorgänge). Wir können uns dann mit unserem gesunden Menschenverstand herleiten: wenn ich eine schnelle Reaktion habe, setzt sich pro Zeiteinheit mehr Stoff um, beispielsweise zu einem gewünschten Endprodukt, als bei einer langsamen Reaktion, - sagen wir mal vorsichtigerweise 'unter sonst vergleichbaren Bedingungen', - wir erhalten dann bei geschicktem 'Handling' pro Zeiteinheit mehr Produktmenege -> und schon sind wir bei einem sehr bedeutsamen reaktionstechnischen Begriff angelangt, der 'Spezifischen Produktleistung'. Spezifische Produktleistung sagt aus, wieviel Menge eines bestimmten Produkts pro Zeiteinheit in einem Reaktionsraum, also pro Reaktorvolumen, gewonnen werden kann ( z.B. Tonnen Ammonsulfatsalpeter pro Jahr = Jato je m3 Reaktor, oder aber auch beispielsweise nur kg/(min.l) Ammonsulfatsalpeter). Aus den oben vorsichtig getroffenen Einschränkugen kann man erraten, daß es außer der 'Schnelligkeit' noch andere Einflußgrößen gibt, die die Spezifische Produktleistung beeinflussen. Ein wichtiges Beispiel soll Ihnen schon hier nicht vorenthalten werden. Es gibt Reaktionen, die mehrere Produkte erzeugen, deren relativer Anteil von vielen Parametern abhängen kann. Man spricht hier von einem Selektivitätsproblem. Unter Selektivität versteht man den Anteil eines gewünschten Produktes im Verhältnis zu verbrauchten Einsatzstoffen (und damit auch zur Menge des entstandenen Konkurrenzprodukts). Sie verstehen jetzt vielleicht schon eher, warum im Titel und im folgenden Statement der salomonische Begriff 'Wesen der Reaktion' gewählt wurde.

Die Spezifische Produktleistung einer Reaktion in einem Reaktionsapparat (Reaktor genannt) hängt vom 'Wesen' (insbesondere der 'Schnelligkeit', aber eben z.B. auch der Selektivität) der chemischen Reaktion ab. |

Ohne zunächst auf weitere Feinheiten, wie Umsatz, Ausbeute, Selektivität und auch Stofftransprotphänomene näher einzugehen, soll uns dies als ausreichendes Argument für die Bedeutung des 'Wesens' der Chemischen Reaktion genügen.

Technische Prozesse können absatzweise und stetig verlaufen. Absatzweise bedeutet, daß

der Prozeß gestartet wird und in einer gleichbleibenden räumlichen

Umgebung solange abläuft, bis er aus irgenwelchen Gründen

aufhört, - sei es von sich selbst aus oder durch erzwungenes Abstoppen.

Danach muß ein neuer Prozess gestartet werden (ein Schreiner fertigt

einen Bauernschrank an, so schön Stück für Stück. Wenn der

Schrank fertig und verkauft ist, kommt der nächste dran oder aber auch

ganz etwas anderes). Bei stetig verlaufenden Prozessen werden dem Prozess

laufend 'Resourcen' zugeführt, diese werden innerhalb des stetig

verlaufenden (oder auch 'kontinuierlichen') Prozesses immer gleichartig

zu irgenwelchen Produkten verarbeitet, die den Prozess dann stetig

(kontinuierlich) verlassen (in einer Möbelfabrik wird an einem Band immer

der gleiche Sessel produziert, am Ende werden die Sessel vom Band genommen und

gestapelt, das geht ununterbrochen so, bis irgendetwas kaputt geht oder keiner

mehr so einen Sessel haben will. ). Kontinuierliche Produktionsweisen sind

meist eleganter und leistungsfähiger. Dinge, wie z.B. das 'Aufräumen'

und 'Wiederherstellen des Produktionsausgangszustandes' bei absatzweisen

Prozessen entfallen. Die Prozess-Regeltechnik wird oft effizienter. Die

spezifische Produkt(ions)leistung ist auf jeden Fall höher.

Es soll an

dieser Stelle aber nicht verschwiegen werden, daß es in der

Prozesstechnik auch Mischungen aus beiden Betriebsweisen gibt (manchmal auch

Schaltungen oder Verschaltungen genannt, - wie in der Elektrotechnik - und auch

weitreichend analog dazu !!) , - so vor allem den 'Teilfließbetrieb', bei

dem absatzweise Prozesse parallel oder in Serie oder mit Überlappung

verschaltet ablaufen ('Batteriebetrieb', 'Revolverwechselvorrichtungen' u.v.a.:

der eine Reaktionsapparat wird neu befüllt während der andere gerade

'Reaktion durchführt' und ein dritter gerade entleert wird). Diese

Schaltungen können selbstverständlich auch echt kontinuierliche

Objekte als Elemente enthalten, - die Verschaltung wird dann eventuell ziemlich

kompliziert.

In der chemischen Reaktionstechnik unterscheidet man in gleicher Weise wie in der allgemeinen Prozeß-Verfahrenstechnik:

|

Bei den Reaktoren haben wir also entsprechend:

|

Unter Absatzweisen Reaktoren muß man sich also so eine Art 'Suppentopf ' vorstellen, in den die ganzen Reaktionskomponenten hineingeworfen und vorteilhafterweise noch umgerührt werden. Wenn der Reaktionsfortschritt den gewünschten Zustand erreicht hat, wird irgendwie abgebrochen, das Produkt entfernt und eventeull aufgearbeitet. Die Chemiker sagen da gerne etwas salopp, 'in kleinen 'Klitschen' wird das Zeug halt in einem batch-Reaktor zusammengekübelt und das war's '. Das tut dem batch-Reaktor etwas unrecht, denn er hat die reaktionstechnischen Vorteile der örtlich (fast) vollständigen Rückvermischung und der zeitlichen Nicht-Rückvermischung . Dies wird noch eingehend erläutert werden (müssen) !!

Bei Kontinuierlichen Reaktoren fällt es schwer, ein 'alltägliches' Beispiel aufzuzeigen, denn wer wird schon allzuoft ein Werk der Chemie-Industrie oder eine Raffinerie besichtigen. Mir fällt im Moment als Bestes eine Zementfabrik ein. Sie haben doch sicher schon im Vorrüberfahren an einer Zementfabrik (z.B. Märker in Haarburg/Schwaben) einen der riesigen Drehrohröfen gesehen, riesige rotierende zylindrische Monster. In Drehrohröfen werden die Ausgangsstoffe oben in das Riesenrohr gegeben und wandern dann langsam auf der 'schiefen Ebene' des Rohres durch die Reaktionszone nach unten. Das ganze läuft stetig, sozusagen Tag und Nacht (um es wieder so salopp wie oben zu formulieren: 'bis keiner mehr Zement braucht' !!)

Es gibt absatzweise (batch) verlaufende Reaktionsabläufe in absatzweisen Reaktoren (batch reactors) und kontinuierlich (continuously) verlaufende Reaktionsabläufe in kontinuierlichen (continuous) Reaktoren. Dazwischen liegen Teilfließbetriebe (semi batch) mit verschalteten Reaktoren (reactor combinations) |

An dieser Stelle noch eine Begriffs-Festlegung: dem Reaktionsablauf zugesetzte Einsatzstoffe nennt man 'Edukte', aus der Reaktion erhaltene Stoffe 'Produkte' |

haben Sie es schon gemerkt? Der Autor hat ein Faible dafür, 'sich das Maul zu verreißen':

Merke: In Reaktoren läuft

böse Chemie ab, Reaktoren -das ist ja allgemein bekannt- strahlen immer

und sind eine Art Vorstufe zur Atombombe, - außerdem verpesten sie die

Umwelt mit dem weißen Rauch, der ihnen entsteigt.

(

Für die, die das wirklich 'glauben' ein Versuch, sie von ihrem 'Glauben'

abzubringen: Kernreaktoren sind eigentlich 'Physik-Reaktoren' und keine

'Chemie-Reaktoren', - Reaktoren sind eben einfach Apparate, in denen etwas

reagiert, also ganz grob gesagt 'abläuft'. In Reaktoren der

Chemie-Industrie laufen normalerweise aber chemische Reaktionen und keine

physikalischen Kernspaltungsprozesse ab, sie 'strahlen' deshalb auch eher mal

Wärme ab, aber keine radioaktiven Strahlen. Der weiße Rauch von

Kernkraftwerken ist Wasserdampf von den Kühltürmen, - na ja, in

meinen Augen ist allzuviel Wasser natürlich auch ungesund, das merkt man

spätestens dann, wenn man mit dem Kajak in einem Plumpsklo oder einer

Killerwalze absäuft, dorthin möchte ich gerne die, die das

obengenannte immer noch glauben, gerne mitnehmen, um gemeinsam mit ihnen

'gegen die Bestie Natur zu

kämpfen'. Unter dieser Clientele werde ich dann wahrscheinlch viele

Zeitungsschreiber finden, die ja vor naturwissenschaflichen Kenntnissen

geradezu strotzen (den Beleg hierfür bringe ich Ihnen in dem Abschnitt des

obenzitierten Links)! )

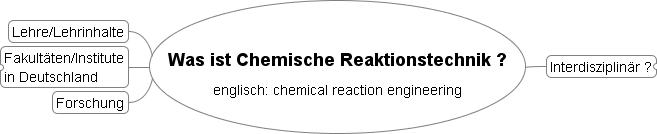

Dieser

Reaktortyp ist auch dem Laien leicht verständlich, es ist der durch

Rühren oder sonstiges 'Umwälzen' gut durchmischte 'Kochtopf der

Chemie'. Wenn der Chemiker im Labor Reaktionen durchführt, wird er sie

meistens in einem Becherglas mit Magnetrührer oder einem Mehr-(z.B. 3-)

Halskolben mit Rührer oder einer vergleichbaren Anordnung durchfüren.

Dieser 'Reaktor' arbeitet absatzweise, d.h. die Edukte werden zugesetzt, die

Reaktion startet (aus irgendeinem 'chemischen Grund') und 'werkelt' so lange

vor sich hin, bis wir etwas unternehmen. Am Ende wird das Zeugs aus dem Pott

herausgenommen und irgendwie weiterverarbeitet, z.B. durch Kristallisation

gereinigt u.v.a.

Dieser

Reaktortyp ist auch dem Laien leicht verständlich, es ist der durch

Rühren oder sonstiges 'Umwälzen' gut durchmischte 'Kochtopf der

Chemie'. Wenn der Chemiker im Labor Reaktionen durchführt, wird er sie

meistens in einem Becherglas mit Magnetrührer oder einem Mehr-(z.B. 3-)

Halskolben mit Rührer oder einer vergleichbaren Anordnung durchfüren.

Dieser 'Reaktor' arbeitet absatzweise, d.h. die Edukte werden zugesetzt, die

Reaktion startet (aus irgendeinem 'chemischen Grund') und 'werkelt' so lange

vor sich hin, bis wir etwas unternehmen. Am Ende wird das Zeugs aus dem Pott

herausgenommen und irgendwie weiterverarbeitet, z.B. durch Kristallisation

gereinigt u.v.a.

Die Angabe 'ideal' bezieht sich nun auf die Durchmischung

der Reaktionsmasse (z.B. mit Hilfe des Rührers). Die Reaktionsmasse soll

so ideal vermischt sein, daß im Reaktorraum alle Konzentrationen

(Stoffmenge pro Raumeinheit) exakt gleich sind, - ein 'claim' der real

natürlich nie 'tausenprozentig' erreicht wird, - aber immerhin oft recht

gut!! Wie sehen nun die Stoffmengen'profile' im AIK aus. Aufgrund der unendlich

schnellen Vermischung sind die Konzentrationen im AIK zu einem diskreten

Zeitpunkt überall im Reaktionsraum gleich, man sagt der Reaktor AIK sei

'räumlich (konzentrations-)stationär'.

Wie sieht es aber über die ablaufende Zeit aus ? Nun, über

die Zeit laufen die Konzentrationen der Komponenten so ab, wie es ihnen das

'Wesen' der chemischen Reaktion 'befiehlt', - das nennt der Chemiker den

Konzentrationsverlauf der chemischen Reaktion, - dieser wird, wie bereits

erwähnt, durch die chemische Reaktionskinetik beschrieben. Da damit die

Konzentration zeitlich nicht konstant bleibt, sagt man der AIK sei 'zeitlich

(konzentrations-)instationär'.

Fazit: |

Stellen wir uns einmal vor, eine chemische Reaktion, die wir im Becherglas

haben laufen lassen, soll nun von uns 'kontinuierlich gemacht werden'. Als

'GRIAZ's (größte Ingenieure aller Zeiten) werden wir sicher auf die

Idee kommen, mit einer Dosierpumpe gelöste Ausgangsstoffe (Edukte) in das

Becherglas (den Rührkessel) zufließen zu lassen und vielleicht 'im

Gegenzug' über einen 'Mostheber' (hydrostatische Ablaufvorrichtung) an

einer anderen Stelle den gleichen Mengenstrom abzunehmen, sonst 'läuft das

Ding ja über'. Damit haben wir den kontinuierlichen

Durchflußrührkessel erfunden !! Die Erläuterung des Begriffs

'ideal' ist hier einfach: es soll wieder ein ideal durchmischter

Rührkessel vorliegen.

Stellen wir uns einmal vor, eine chemische Reaktion, die wir im Becherglas

haben laufen lassen, soll nun von uns 'kontinuierlich gemacht werden'. Als

'GRIAZ's (größte Ingenieure aller Zeiten) werden wir sicher auf die

Idee kommen, mit einer Dosierpumpe gelöste Ausgangsstoffe (Edukte) in das

Becherglas (den Rührkessel) zufließen zu lassen und vielleicht 'im

Gegenzug' über einen 'Mostheber' (hydrostatische Ablaufvorrichtung) an

einer anderen Stelle den gleichen Mengenstrom abzunehmen, sonst 'läuft das

Ding ja über'. Damit haben wir den kontinuierlichen

Durchflußrührkessel erfunden !! Die Erläuterung des Begriffs

'ideal' ist hier einfach: es soll wieder ein ideal durchmischter

Rührkessel vorliegen.

Unsere Erfindung: vom AIK zum

KIK (Achtung Betrug!!!: der Rührer läuft

in Crazy Machines in Wirklichkeit nicht)

Vielleicht sollten wir

uns wieder gleich an dieser Stelle ein paar Gedanken mit unserem 'gesunden

Menschenverstand' zu diesem Apparatetyp machen, - vielleicht prägt das das

Verständnis für unsrere späteren Betrachtungen im voraus. Zuerst

einmal zu der Stoffdurchmischung im Zulauf (also der Edukte) und im Ablauf

(also 'sozusagen' der Produkte). Unter 'ideal' sei hier nämlich auch

gleichzeitig verstanden, daß die zufließenden Edukte mit unendlich

hoher Geschwindigkeit mit der Masse im Reaktionsraum 'Rührkessel'

vermischt werden. Da ja bedingt durch die Chemische Reaktion die Menge pro

Volumeneinheit (d.h. Konzentration) der jeweiligen Edukte im Reaktionsraum

(Rührkessel) niedriger sein wird als im Zulaufstrom, weil das Zeug ja im

Pott miteinander reagiert und damit Edukt verbraucht wird, haben wir an der

Eintrittsstelle einen sogenannten 'Konzentrationssprung'. Ich habe da immer zu

den Studierenden gesagt: 'rein und runter', d.h. sowie die Edukte in den Kessel

kommen, ist ihre Konzentration sofort auf die im Kessel herrschende

niedrigere Konzentration abgesunken. Die Konzentration (jetzt sogar) aller

Stoffe im Auslauf des Kessels sind zeitlich und örtlich gleich, das nennt

man 'örtlich und zeitlich stationär = raumzeitstationär '.

Etwas schwieriger

ist das Verständnis für folgende Eigenschaft des KIK. Bedingt durch

den Volumenstrom durch den Kessel, hat die Reaktionsmasse eine begrenzte

Verweildauer im Reaktionsraum, - und dies 'zu allem Überfluß auch

noch' mit einer Aufenthalts-Wahrscheinlichkeit geprägt, also nicht

diskret, sondern in einer 'Bandbreite', - jedenfalls aber sicherlich nicht so

lange, wie wir im absatzweisen Kessel abwarten können (bis sozusagen

'alles abreagiert hat'), sonst wäre unser Durchflußrührkessel

einfach riesengroß. Das legt den Schluß nahe, daß im

kontinuierlichen Durchflußkessel (KIK) keine so hohen spezifischen

Produktleistungen erhalten werden können. Eine 'sympathische' Eigenschaft

des KIK ist dagegen, daß ja -wie schon ergründet- die

Konzentrationen aller Stoffe im Kessel räumlich und eben aber auch

zeitlich konstant sind. Das spielt für reaktionstechnische und kinetische

Untersuchungen oft eine Rolle, weil meistens stationär anfallende

Messwerte besser oder genauer erfasst werden können.

Wir sagen: |

![]()

------------------------ crazy laboratory tubular flow

reactor = CLTFR ( kein Prüfungsstoff!!)

Der Begriff

'kontinuierlich' wird hier oft weggelassen, - weil 'nichtkontinuierlich' sind

nur 'Anfahrzustände' oder Störfolgen, - ähnliches gilt im

übrigen auch für den KIK, hier wird 'kontinuierlich' aber nicht

weggelassen, zur Unterscheidung vom AIK. Bei Betrachtung der idealen Grundtypen

geht man vom 'sauber eingefahrenen' Zustand aus (hierzu sagt man leider oft

auch der Reaktor sei 'stationär' ).

Vom idealen

Strömungsrohrreaktor wird eine Idealeigenschaft gefordert, die in der

Praxis 'nicht von Pappe' ist. Sie wird im Englischen mit 'plug stream'

bezeichnet, - bei uns mit 'idealer Pfropfströmung'. Im idealen Rohreaktor

soll 'ideale Pfropfströmung' herrschen. Wenn Sie etwas Kenntnisse zur

Hydrodynamik in Fluiden (Strömungslehre) haben, wissen Sie, daß nur

eine turbulente Pfropfströmung nahe an die ideale Pfropfströmung

herankommt, viel häufiger werden in Rohren aufgrund der Randschichthaftung

laminare oder Übergangsströmungen mit axialem Strömungsprofil

auftreten. Als Kanusportler bringe ich da immer das 'Bild' vom Fluß mit

seinen Kehrwässern an der Uferzone.

Halten wir also fest, der

Begriff 'ideal' beim Strömungsrohrreaktor bedeutet ideale

Pfropfströmung, wie sie in der Realität nur angenähert erreicht

werden kann. Wie sieht so eine ideale Pfropfstömung im IR nun aus? Man

muß sich da ein Durchlaufen von infinitesimal dünnen Scheibchen

Reaktionsmasse durch das Rohr vorstellen. Diese Scheibchen haben keinen

Stoffaustausch mit ihrem jeweiligen 'Vorder- oder Hintermann'. Innerhalb des

Scheibchens sind die Konzentrationen gleich. Ein Modell für diese

'Reaktorscheibchen' wäre übrigens der AIK. Man könnte also

sagen, das IR wird von einem Set infinitesimal kleiner AIKs durch'flossen', -

interessant, oder nicht? Kann man da etwa schon erahnen, daß zwischen dem

absatzweisen AIK und dem kontinuierlichen IR mehr 'Verwandtschaft' besteht, als

zwischen den kontinuierlichen Typen IR und KIK? Das bewahrhauptet sich jetzt

gleich, wenn wir uns mit den Konzenztationsverläufen im IR befassen.

Verfolgen wir ein AIK-Scheibchen bei seinem Durchlauf durchs Rohr. Von

Vorrück-Step zu Vorrückstep ist die Reaktion ein wenig weiter

fortgeschritten und zwar genau so, wie wenn wir die zeitliche

Konzentrationsverlaufkurve im AIK auf die Ortskoordinate des Rohrs

'transformiert' hätten. Und genau das ist es !!! Die Transformation ergibt

sich aus dem Volumenstrom und dem Rohrdurchmesser , - anders gesagt, die

Verweildauer des Scheibchens im Rohr (Verweilzeit!!) ist die Reaktionsdauer. Da

nun das Strömungsbild im Rohr konstant ist (stationär), kommen an

gleichen Stellen immer Scheibchen an, die den gleichen Reaktionsfortschritt

aufweisen. Wir erhalten also insgesamt als Konzentrationsverlauf entlang der

Rohrlängenachse den zum zeitlichen Verlauf in einem AIK analogen Verlauf.

Also: der AIK ist räumlich stationär und zeitlich instationär,

das IR ist zeitlich stationär und räumlich entlang der Rohrachse

instationär. Die Konzentrationsverlaufkurven sind über die

Verweilzeit ( Reaktionsdauer im AIK und Reaktorvolumen dividiert durch

Volumenstrom im IR) mit einander verknüpft.

Wir sagen: |

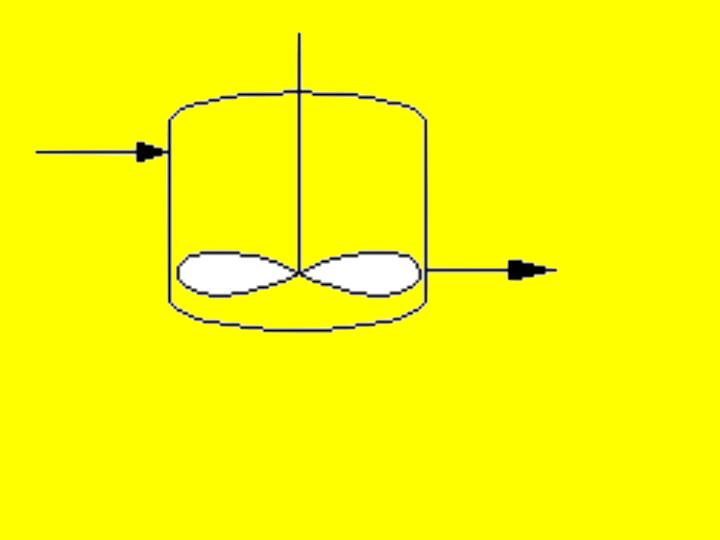

An dieser Stelle möchte ich ihnen das 'Allerweltsbild' zum Konzentrationsverlauf in den 3 Grundreaktortypen nicht vorenthalten. Es findet sich in fast jedem Lehrbuch zur Chemischen Reaktionstechnik. Wer es gut 'verinnerlicht' hat, hat schon 'halber gewonnen'. Die Beschriftung ist zwar Englisch, aber die Begriffe sollten Ihnen inzwischen schon geläufig sein. Versuchen Sie auch mal schon, ohne 'unten' zu spicken, das obenerwähnte aus den Bildern 'herauszuinterpretieren' (bevor wir es im folgenden nochmals tun).

In der Abbildung sind links schematische Skizzen der 3 Reaktortypen. In

der mittleren Spalte sind die zeitlichen Konzentrationsverläufe

dargestellt. In der rechten Spalte sind die örtlichen

Konzentrationsverläufe dargestellt.

Beim AIK ist der

zeitliche Verlauf identisch mit dem Verlauf der reaktionskinetischen

Konzentrations/Zeitkurve. In der räumlichen Auftragung sind die jeweiligen

Kurven mit der Zeit als Parameter waagrechte Parallelen

(ortskonstant)

Beim IR sind die Verhältnisse gerade

umgekehrt wie im AIK. Die rechte Kurve zeigt den Verlauf der Konzentration

entlang der Längenkoordinate des Rohrs, diese lässt sich durch eine

Orts->Zeit-Transformation in die reaktionskinetische

Konzentrations/Zeitkurve (im AIK) umrechnen. In der linken Kurve ist hier der

Ort als Parameter in der Zeitabhängigkeitskurve eingetragen. An einem

diskreten Ort ist die Konzentration zeitlich konstant

(stationär)

Beim raumzeitstationären KIK ist der

Konzentrationsverlauf in beiden Auftragungen konstant und im Wert gleich.

Dieser entspricht dem chemisch bedingten Reaktionsfortschritt unter den

gegebenen Bedingungen und der Wert ist jedenfalls niedriger als der im Zulauf

(merke: rein und runter), dessen Wert mit CAa auf der Y-Achse

markiert ist.

Fazit und Wiederholung: |

Bitte teilen Sie mir mit, wenn ein Interesse am vorliegenden Stoff besteht ! Ganz toll wäre auch, wenn ich auf Fehler aufmerksam gemacht würde.

pdf-Datei des vorliegenden Teils 1 (ca. 460 k), Feb. 2009

weiter zu Teil 2 und: pdf-Datei des Teils 2 (ca. 560k), Feb. 2009

weiter zu Teil 3 und: pdf-Datei des Teils 3 (ca. 700k), Feb. 2009

weiter zu Teil 4 und: pdf-Datei des Teils 4 (ca. 920k), Feb. 2009